Задачу передо мной поставила жена. У нас в коридоре (довольно тесном) есть встроенный шкаф. Сделан он был еще до нас, предыдущими владельцами квартиры; сделан довольно грубо, т.е. это не фабричное изделие, а скорее слепленное по месту на скорую руку. Главный его недостаток -- раздвижные двери (т.е. это шкаф-купе); двери не дают удобного доступа к части внутренностей, плохо ездят, от них отвалились планки, закрывающие края ЛДСП. Кроме того, эти двери можно оставить в открытом состоянии, что обычно и происходит. А открытый шкаф собирает пыль внутри и выглядит, скажем так, не очень эстетично. Поэтому было решено сделать обычные распахивающиеся двери, ну и заодно частично поменять наполнение; в частности, в нижней части сделать ящики вместо неудобных полок.

Работа состоит в изготовлении: а) фасадной рамы с дверцами; б) ящиков с фасадами; в) новых полок из ЛДСП.

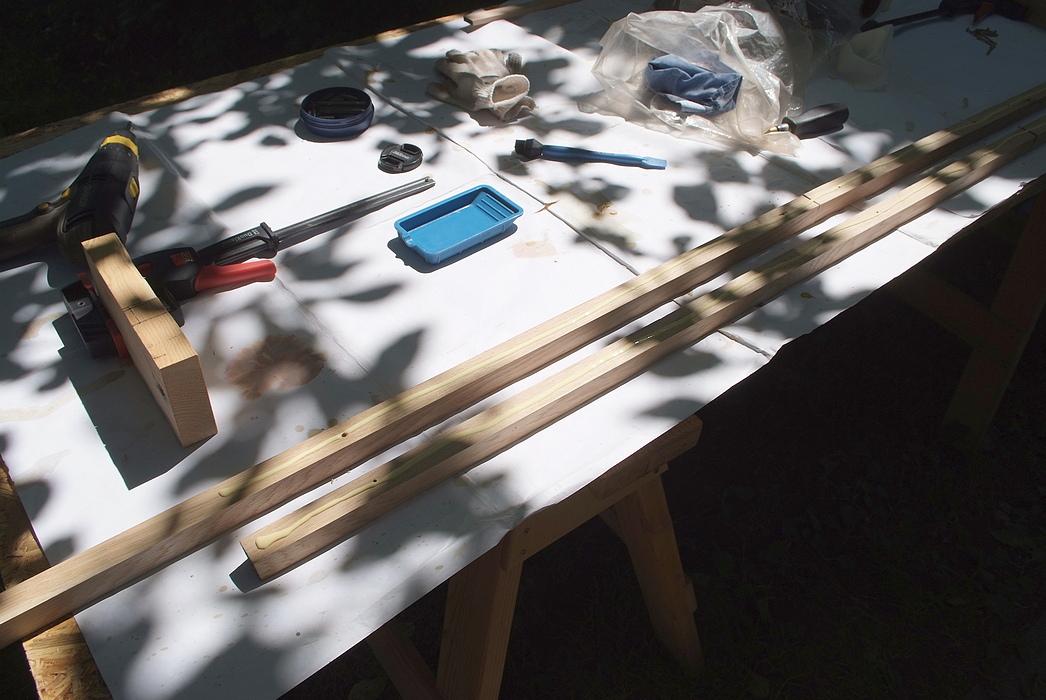

В качестве материала был выбран дуб; у меня со времен переделки лавочки в 2013 г. осталось порядка десятка досок. Их главный недостаток в том, что они двухметровые, а здесь высота фасада немного больше. Следовательно, придется сращивать. Фасад сделан из реек сечение 25х50 мм. Для трех вертикальных реек длиной 2410 мм я напилил заготовок сечением 25х25 мм, чтобы склеить их со сдвигом.

Торцевание заготовок в размер.

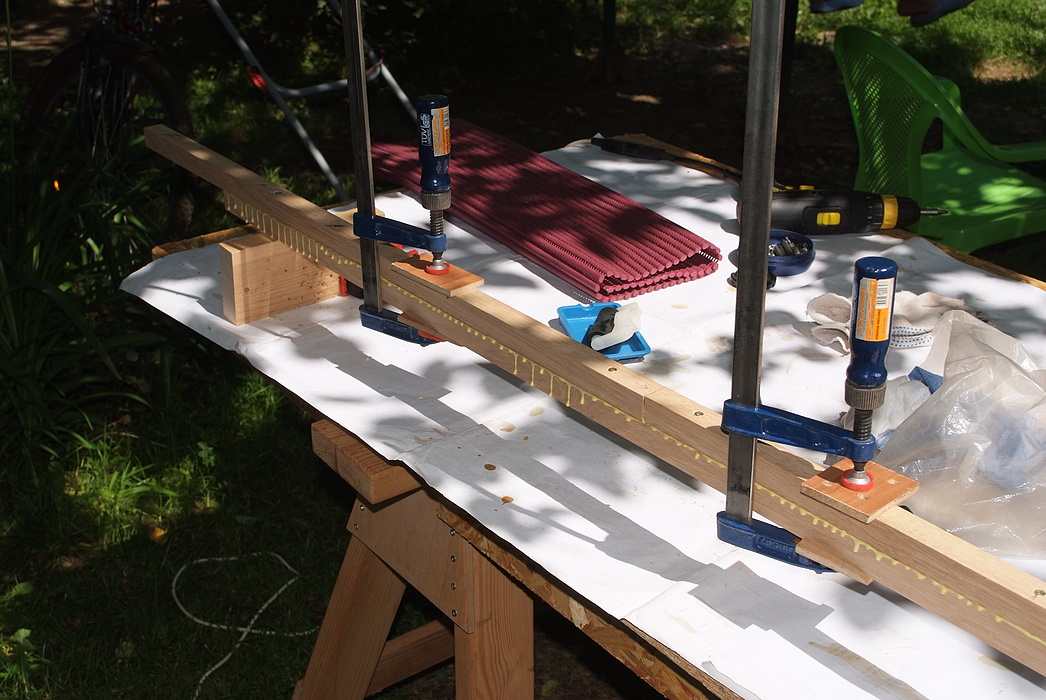

Чтобы облегчить склеивание, я собрал склейку насухо на струбцинах и соединил ее шурупами. Затем выкрутил шурупы и нанес клей.

Сложил обратно и вкрутил шурупы. Они играют роль фиксаторов, которые не дают смазанным клеем заготовкам ездить друг по другу. Головки шурупов будут находиться внутри шкафа, где их не видно.

Дальше еще и струбцинами поджал. Шурупы же не через каждые 10 см вкручены.

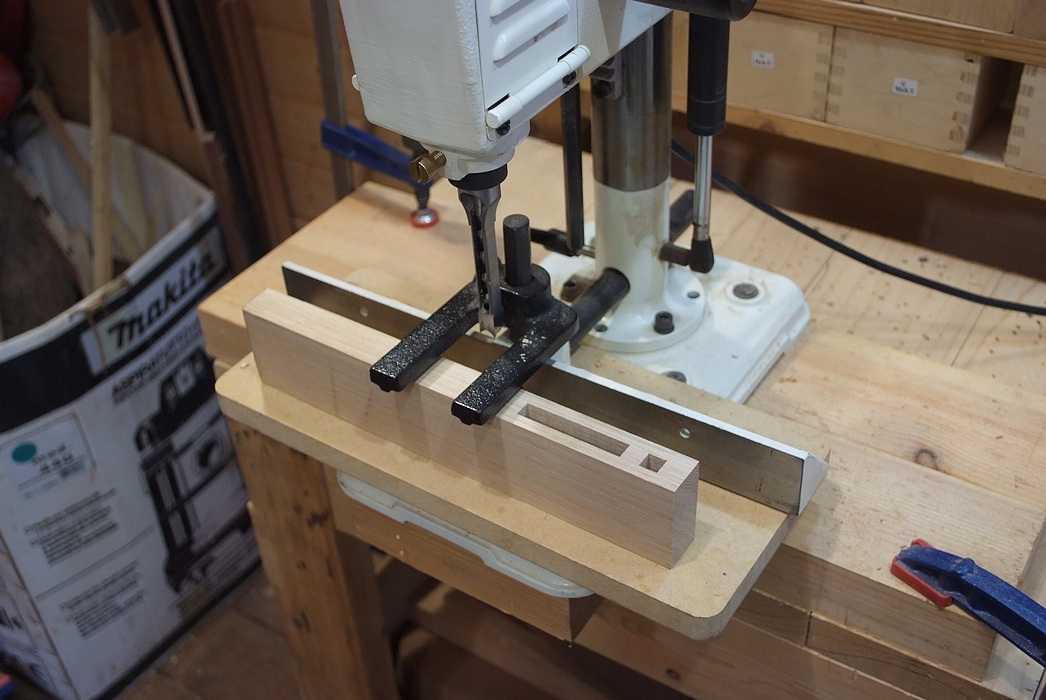

Следующая операция -- сборка фасадной рамы на шипах и пазах. Работа на долбежнике с длинными заготовками требует некоторой изобретательности, а именно использования дополнительного упора.

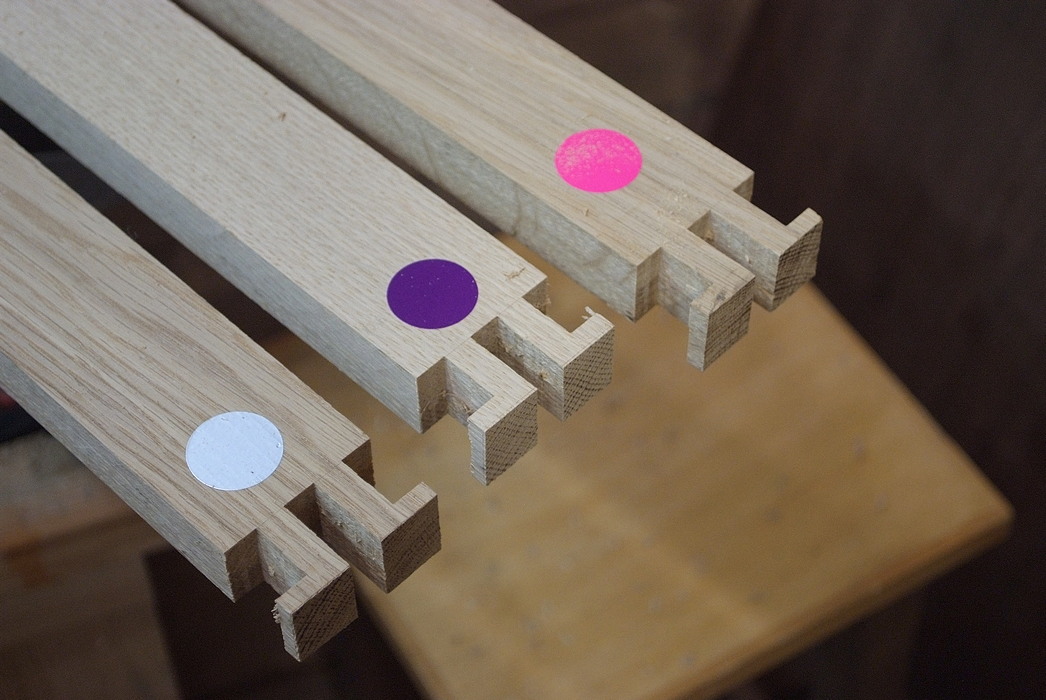

Шипы открытые, поэтому вот так. Были опасения, что долото будет уводить, но они не оправдались.

Все в порядке. В первый раз так делаю. В данном случае на долбежнике сделал и пазы, и шипы.

Забавные недоделанные шипы. Осталось срезать выступающие "щечки", это я делал пилкой. Долотом тут не получается, очень большие сколы.

Ну вот, фасад собран. Кое-где немного пришлось подчистить стамеской. Довольно громоздкая конструкция, 1500х2100 мм. Его я не клею, он будет держаться на трении и шурупах. Просто если его склеить, он будет очень неудобен в работе и траспортировке.

Соединения шип-паз выглядят вот так. Выступающий конец будет отпилен, и соединение станет открытым.

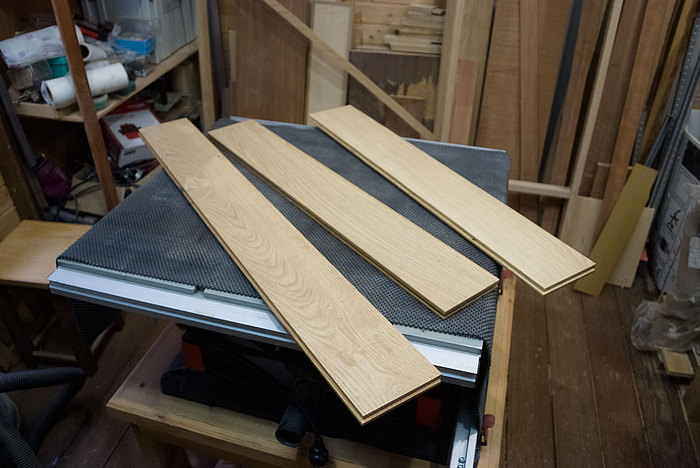

Дальше стал делать дверцы. Тоже рамная конструкция, с одной перекладиной. Начал с чернового роспуска досок. Собственно, фасадная рама начиналась с того же, просто я не сфотографировал процесс. Доска, как видим, совсем простая, обрезная. Дальше одну пласть и один край прогнал на фуганке.

Переходим к рейсмусу. Тут, конечно, работы было много, т.к. доска изначально тридцатка, а надо прострогать до 25 мм. Целый мешок стружки.

Заготовки проструганы и готовы к дальнейшей обработке. Нижняя перекладина на дверце будет немного шире других.

Нарезаем заготовки по длине в соответствии с проектом.

Отрезанные заготовки вкладывал в фасадную раму, чтобы убедиться, что все идет по плану.

Заготовки для дверец напилены, теперь можно соединять их. Здесь уже закрытый шип-паз. В стоевых сделал пазы, на поперечинах шипы.

Сначала пробы на обрезках, как обычно. Здесь нужно сделать так, чтобы паз был точно посередине.

Пилю шип на каретке, чтобы подобрать его толщину. Подбор осуществляется регулировкой каретки.

В этот раз почему-то долго не получалось подобрать удачный размер шипа, кучу обрезков извел. Не люблю, когда болтается. Ну и если не входит, это тоже плохо. Дуб очень твердый, он не "примнется чуть-чуть".

Дальше было не очень удачное действие: я сделал пропилы для шипов. Все пропилы одинаковые, специально шипы рассчитывал так, чтобы симметрия была максимальной; это уменьшает число регулировок станка.

А неудачным действие оказалось далее, т.к. при пилении щечек шипа обрезки стали отлетать. Вот так конкретно вообще плохо, т.к. обрезки проваливались в щель, иногда попадая внутри под диск. Так и диск испортить недолго. Потом заменил вкладыш на бесщелевой.

Шипы напилены. Можно переходить к сборке дверец; пазы были сделаны ранее.

Все собирается без особых проблем. Струбцины поджимают соединения, чтобы убедиться, что они сходятся до конца. Сама под себе дверца отлично держится без клея, насухо. Разбирается киянкой.

Вложил дверцы в фасадную раму, чтобы проверить размеры. Все в порядке. Струбцины просто удерживают дверцы от вываливания, петель еще нет.

Дальше надо сделать четверть, в которой лежат фанерные панели. Обычно я её фрезерую, но тут мне пришло в голову другое решение, а именно штапик с двух сторон. С лица чистовой, сзади черновой. При наличии шпилечника крепление штапика значительно облегчается. В общем, набрал я обрезков и напилил прямоугольный штапик 8х8 мм. С некоторым запасом.

Одно из ребер скруглил на фрезерном столе. Очень пригодился только что доработанный перьевой прижим.

Дальше заусовывал штапик на пиле, примерял по месту, мазал клеем и прибивал. Получается примерно вот так. Виден след от шпильки.

В целом идея штапика вместо фрезеровки четверти мне показалась хорошей, но не однозначной. По времени выигрыша, наверное, нет, как и по трудоемкости. Штапик выглядит более эстетично и как-то богаче просто за счет дополнительных деталей: скругление кромки, заусовка и т.д.; четверть все-таки простовата. На больших рамах (вроде этих дверец) пришлось бы вытаскивать на улицу фрезерный стол, городить разные расширения, чтобы получилось отфрезеровать четверть по кругу (см., например, фрезеровку дверец для шкафа, но там были и дополнительные четверти и калевки).

Параллельно делал панели. Достал лист фанеры 6 мм, расчертил его на шесть частей.

Распилил лобзиком, как раз один лист и ушел. На фото заготовки панелей и остаток от листа. Удачно получилось, почти без отходов.

Пришлось съездить в Вудсток, купить шпон, потому что имеющийся сапеле к дубовым дверям явно не подходил. Шпон взял радиального распила, красивый и довольно дорогой, 520 руб. за кв. метр (дуб, как видим, запросто бывает дороже сапеле -- аж в два раза). Также купил килограмм клея Kleiberit 300.0.

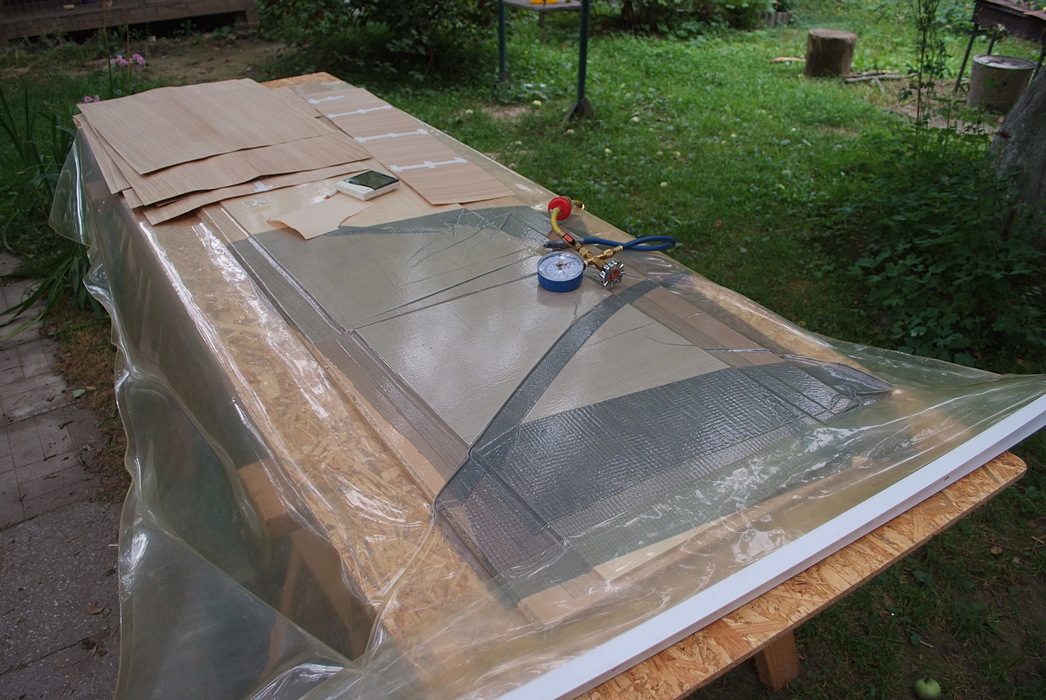

Разделку шпона и сращивание рубашек я не снимал, ничего нового тут не было. Дальше клеил шпон, по две панели зараз (маленькая и большая).

Рубашки я сначала не обрезал (они шире, чем панели), и быстро понял, что зря. Когда краев панели не видно под большой рубашкой, можно промахнуться мимо центра или вообще положить рубашку под углом. Тут видно, что один край сильно проклеен гумиркой. Это я виноват, в конце дня, усталый, уронил часть рубашек на пол. Края сильно потрескались, пришлось их проклеивать. Обращаться с ними надо осторожно, шпон нежный!

Фасады ящиков -- отдельная история. Делать их рамными как-то глупо и некрасиво; логично делать из фанеры. С другой стороны, торец фанеры хорошо бы скрыть. Я решил попробовать конструкцию, которую раньше не делал. Сначала к фанере клеится массивная кромка. Деталь делается с небольшим припуском, из расчета потом обрезать ее в размер, но так, чтобы массивная кромка не ушла вся. Затем оклеивается шпоном и обрезается. Так получается, что спереди только ничем не прерываемый шпон, а кромка на торце.

Это фасад большого ящика с приклееной кромкой. Все обрезки дуба идут в дело. В данном случае остатки паркетной доски.

Отпилил ушки, собрал рубашку. Посмотрим, что получится...

Приклейка кромки к заготовке для фасадов мелких ящиков. Ящиков будет два, один над другим.

Режем заготовку дальше...

И тут подстерегает засада: откололся кусок кромки! Ничего не осталось, как приклеивать обратно.

Клею кромку дальше, оба фасада вместе.

Тем временем панели для дверец высохли, я снял с них гумирку и затем стал подгонять к дверцам. Поскольку дверцы одинаковые, это довольно быстро, не нужно вымерять каждую панель отдельно.

Обрезков при таких операциях образуется море, весь ящик с отходами забит.

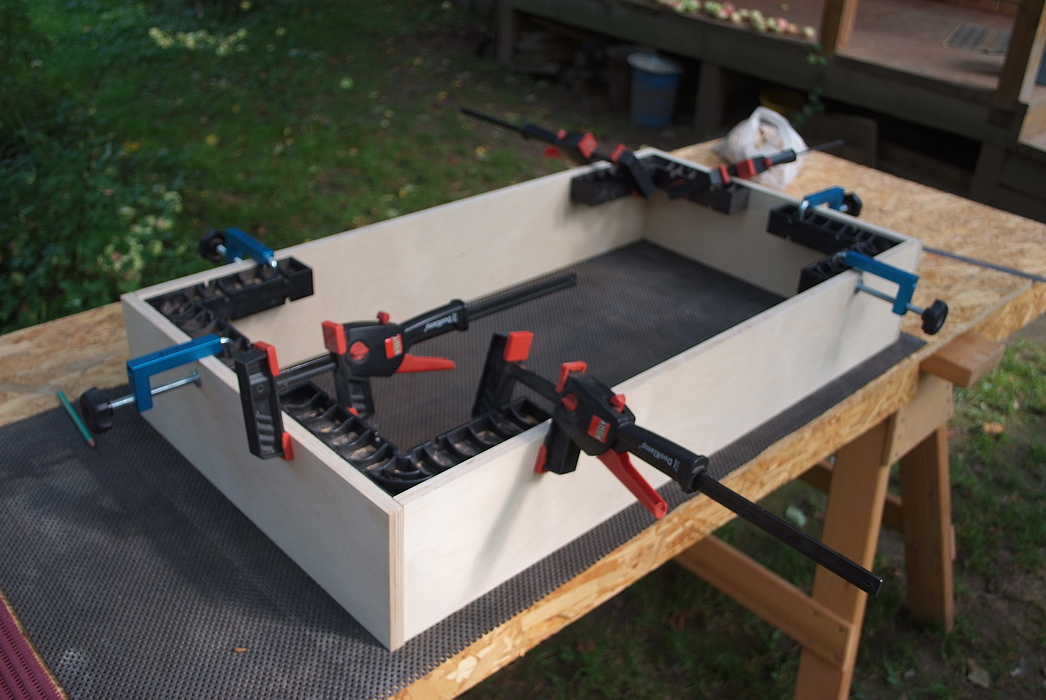

Параллельно занялся изготовлением ящиков. Они будут простой конструкции, из фанеры, скрепленной ламельками N20. Нарезал в размер фанеру толщиной 15 мм, собрал ящик для того, чтобы подписать заготовки и разметить места для ламелей.

Места под ламельки делаются быстро, это вообще один из самых быстрых способов соединения без металлического крепежа.

Поскольку в прошлом у меня были случаи, когда ламельки входили в пазы ну совсем плохо, я решил немного увеличить глубину фрезеровки. На ламельнике для этого есть специальная регулировка. Действует она, правда, сразу на все размеры ламелек.

Регулировка помогла, входит все очень хорошо. Это ящик двойной высоты.

Всего три ящика: два широких (метр) и один узкий и глубокий. Донья из 6 мм фанеры. Можно было бы оклеить заготовки шпоном, но подумал, что можно и обойтись. Сэкономил время.

Подготовка к склейке ящика. Дно я тоже приклеил; просто выдавил тонкую ниточку клея в паз для дна. Поскольку мазать надо много чего, делать все приходится достаточно быстро.

Панели для дверец отшлифовал и покрыл двумя слоями (с промежуточной шлифовкой) масла Borma Hard Top Oil.

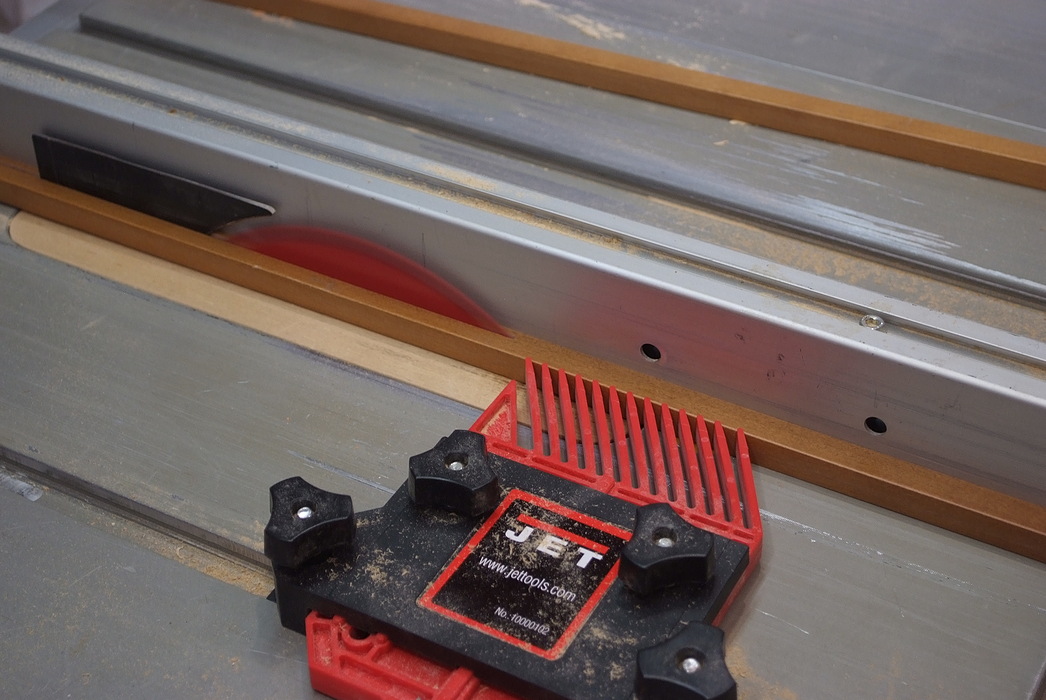

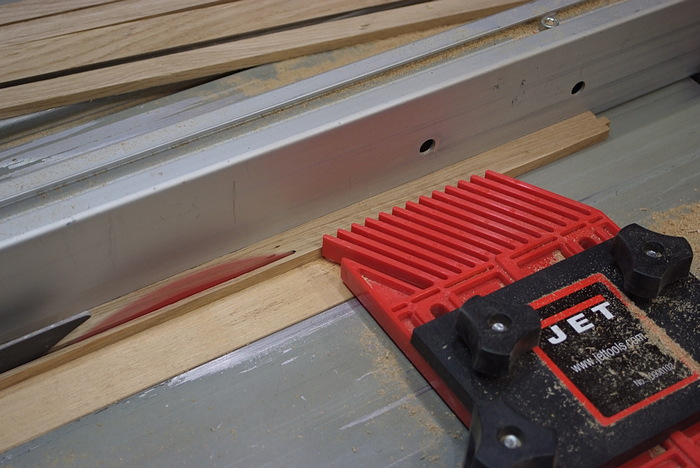

Ящики все-таки решил не оставлять полностью в виде "голой фанеры". Сверху торец фанеры прикроет кромка. Для кромки удачно подошли когда-то подаренные буковые рейки сечением 15х20 мм. Начинаю распускать рейки на полоски толщиной 3 мм. В первый раз применил купленный недавно перьевой прижим. Великолепная штука; почему я не купил его раньше? В отличие от прижима, который был у меня раньше, этот фиксируется парами ручек и поэтому не проворачивается при работе.

Вот так выглядит сам процесс распускания. Толкатели не нужны, сначала толкаем рейку одним концом вперед, потом тянем за другой.

В качестве петель купил бабочки (петли без врезки), по 100 руб. за штуку. Для меня это новинка, раньше с ними дела не имел. Монтаж у этих петель довольно простой. Сначала петли прикручиваются к дверце (по разметке).

Затем дверца устанавливается в проем, на проеме отмечается положение верхней петли. Дальше берем петлю и размечаем для нее отверстия. Сначала я обвожу отверстия карандашом, затем накалываю шилом центр и засверливаю под шурупы. Шурупы оказались только тонкие (2.5 мм), сверло взял 1.8 мм.

Затем, придерживая створку на весу, прикручиваем к проему верхнюю петлю. После этого можно разметить и прикрутить нижнюю петлю.

Дверца оказалась длинновата, снизу задевает проем. Петли недорогие, имеют некоторый люфт, поэтому после установки дверь слегка провисла. Обрезал нижний край двери погружной пилой, для этого она просто незаменима.

Дальше собрал раму с дверцами, чтобы убедиться, что все нормально работает. Дверцы по ширине тоже пришлось немного подрезать, т.к. они не закрывались (изначально я рассчитывал на врезные петли, а петли-бабочки съели по 1.5 мм с каждой стороны).

После этого дверцы покрыл двумя слоями Borma Hardtop Oil, с промежуточной шлифовкой. Вообще двух слоев маловато, чтобы на дубе была хорошо выраженная пленка, но я и не стремился к этому. От впитывания грязи защищает нормально, сохраняет внешний вид древесины. На энный год работы до меня дошло, что кисти можно мыть и дешевым российским уайт-спиритом.

Второй, чистовой слой масла нанес на улице, погода позволила.

Ну и основную раму тоже покрыл маслом. Сушить ее пришлось вот так, стоймя. А переворачивать в процессе покраски вообще одному невозможно. Красил в собранном виде. Был вариант наносить масло, разобрав раму, но почему-то мне показалось, что либо я что-то не промажу, либо она потом не соберется после покрытия. В общем, решил не рисковать. Кстати, после отделки я ее разобрал для перевозки.

Возвращаемся к ящикам. Кромка на ящиках была приклеена и прибита шпилечником. Клей высох, я отшлифовал ящик и слегка протер уайт-спиритом.

Ящики я покрыл лаком Уника-супер: во-первых, лак остался и его как-то некуда было деть; во-вторых, масла было мало; в-третьих, фанера очень сильно впитывает масло, это неэффективно. Первый слой наносится заметно разбавленным лаком.

Параллельно делал лицевой штапик. Для него обрезков уже как-то не было, достал остатки паркетной доски. Двух штук вроде получалось мало, поэтому пусть будет три, штапик останется, ну да ладно.

Сначала отрезаем фигурный край у каждой доски. Для ускорения работы и уменьшения числа перенастройки пилы делаем одно и то же, но с тремя заготовками.

Дальше все их распилил на рейки, а каждую рейку в свою очередь еще раз надо было распустить. Без перьевого упора никуда, он очень хорошо стабилизирует размеры.

В итоге получаем большую кучу реек (и почти равную по объему кучу отходов). Такие отходы очень хороши для растопки.

Два ребра штапика скруглил на фрезерном столе, фрезой с самым маленьким радиусом. Пришлось конечно попыхтеть, рейки тонкие, прижимать их к столу не очень удобно.

Дальше штапик отшлифовал, т.к. несмотря на хороший пильный диск и фрезеровку, некоторая негладкость легко чувствовалась рукой.

Покрыл штапик той же Бормой. Очень красиво выглядит он, разложенный для просушки на улице.

Штапик заусовывается с помощью самодельной каретки на пиле, по одной штуке.

И сразу же по месту прибивается шпилечником. Говорят, кто-то шпаклюет места прибивки, но на мой взгляд это необязательно. Если уж надо реально делать так, что комар носа не подточит, надо приклеивать штапик, а не прибивать.

Получается вот так, скругленная часть штапика выступает, создавая светотеневой рисунок. Мне результат понравился (это фотография уже готового шкафа).

Как и ожидалось, штапика осталось довольно много, и это я еще не весь отделывал.

После этого как раз кончился столярный сезон, т.е. в мастерской стало холодно, но по сути основная часть деталей была готова. Поэтому я перевез все домой и принялся за монтаж на месте. Финальный результат (два ящика еще без фасадов) получился вот такой. Коридор у нас весьма тесный, поэтому сфотографировать шкаф (и еще и осветить его при этом) не очень просто, оттого и наклон.

Монтаж происходил в довольно авральном режиме и я ничего не фотографировал. В двух словах было это так. Сначала я выломал всю начинку существующего шкафа. После этого осталось: сверху нижняя полка верхней части шкафа (ее решено было пока не переделывать, частично она видна на фото выше), слева стенка старого шкафа, идущая до потолка (на нее опирается верхняя часть шкафа и натяжной потолок), справа и сзади просто стена коридора, ну и внизу пол. В это пространство надо было вписать новый встроенный шкаф. Первая проблема: существующий проем оказался слегка непрямоугольным, в то время как я рассчитывал, что моя фасадная рама имеет прямые углы. К счастью, все обошлось небольшим спиливанием одного из углов рамы погружной пилой. При этом со стороны стены образовалась небольшая щель, но это не страшно. Вставив фасадную раму в проем, я закрепил ее шурупами по месту.

Следующим этапом стало построение внутренностей. Перегородки и полки я сделал из ЛДСП, купленного в Леруа Мерлене в виде листов 2700х600 мм. Даже по цвету удалось подобрать что-то похожее. Листы вез на багажнике на крыше моей Рио, по две штуки. Всего ушло четыре листа. Один на вертикальную стенку справа, прилегающую к стене (стена слишком кривая и неровная), еще один на вертикальную перегородку посередине. Из остального сделал полки. Бывшие дверцы шкафа-купе, сделанные из ДСП толщиной 8 мм, я обрезал и прикрепил к стене и они как бы образовали задник нового шкафа.

Слева сделал большое отделение для висящих вещей. Металлическую трубу взял из старого шкафа, но пришлось ее укоротить. Она, кстати, оказалась явно чужеродной, не мебельного происхождения, т.к. стенки у нее толщиной миллиметра полтора. Зато не гнется вообще под любым набором зимних курток.

Полки прикрепил на рейки, которые заготовил заранее. Это просто рейки квадратного сечения 10х10 мм, в которых заранее насверлены и раззенкованы по три отверстия. На месте остается отмерить положение одного конца в соответствии с проектом, прикрепить его, затем ввернуть остальные шурупы, положив сверху на рейку уровень. На самом деле это достаточно быстро. Дальше полка просто кладется на рейку. От случайного выезжания полку держат края фасадной рамы, они немного выступают. Выглядит это примерно вот так.

Нижнюю полку в большом отделении я сделал вровень с перегородкой рамы, заодно перегородка фиксирует полку. Вообще все полки пришлось отмерять по месту, т.к. стены неровные и углы не везде прямые. Пилил ЛДСП, конечно, погружной пилой. Пилит хорошо, но опилки все равно разлетаются, несмотря на подключенный пылесос. А дело, напомню, происходило в жилой комнате.

После полок установил ящики, на шариковых направляющих полного выдвижения Hafele. Они, конечно, подороже тех, что продаются на рынках, в Оби, Леруа и проч., но на этих штуках экономить не хочу. Нет ничего хуже заедающих ящиков в мебели. Ящики выезжают плавно, полностью, при задвигании слегка фиксируются. Направляющие я брал самые простые, без автозакрытия, открытия толчком и прочих наворотов. Вот так выезжает высокий ящик, давая полный доступ к содержимому.

А вот фасады ящиков я сделать до конца не успел. Точнее, фасад большого ящика все-таки зафанеровал и обрезал в размер.

Отделывать и крепить его на ящик пришлось уже в квартире. Фасад по площади не очень большой, поэтому это можно перенести. Обычно я наношу лак перед сном на кухне и оставляю до утра с закрытой дверью. Утром остается только проветрить кухню. Фасад получился удачный (на фото ящик справа).

Фасады мелких ящиков были совсем не готовы. Даже кромку я фрезеровал уже на морозе, но шпон на морозе не приклеишь, да и рубашек не было. Так что попробовал я дома это сделать, но немного изменил технологию. После приклейки кромки и ее фрезеровки я обрезал ее в размер, еще без шпона. Это я сделал потому, что обрезка в размер с приклеенным шпоном оказалась капризной операцией. Из-за того, что кромка отфрезерована неидеально, шпон приклеился местами плохо. При пилении он стал активно ломаться в этих местах, и исправлять это уже поздно, т.к. пиление предполагается чистовое. Пришлось повернуть фасад так, что подпорченный шпон оказался в нижней задней части фасада.

Начал я с подготовки рубашек. Сращиваем шпон классической пилкой для шпона.

Процесс идет. Главное -- не торопиться. Раз за разом вести пилку вдоль линейки без сильного нажима. Если нажать сильно, шпон лопнет или линейка поедет.

Гумирку я взять забыл, поэтому сращиваем просто хорошим малярным скотчем. Кусок ЛДСП, лежащий на столе, специально был выпилен в мастерской в качестве подложки как раз по размеру фасада ящика.

Дальше мажем фасад клеем, размазываем его по поверхности пластиковой картой (опять же ролик не взял), кладем фасад на шпон, лежащий на подложке из ЛДСП. Далее весь бутерброд сжимаем полным набором одноруких струбцин, что у меня есть (ну исключая Irwin QuickGripXP, они слишком большие и тяжелые).

После выдержки в течение часа убираем излишки клея и отпиливаем выступающие части шпона той же пилкой. Тут нужна двойная аккуратность, т.к. пиление идет поперек волокон.

После приклеивания второй стороны получаем почти готовый фасад. Но его надо было опять отвезти в мастерскую и сошлифовать шпон, который слегка выступает за кромку.

В итоге доделал, конечно. Но получилось не очень аккуратно: и рисунок шпона не попал между ящиками, и сколы есть, хоть и не видны в таком масштабе фото.

В целом же шкаф симпатичный вышел, вот только две дверцы все-таки перекосило... Как видим, к завершению уже и ковролин в коридоре заменили на линолеум.

2021