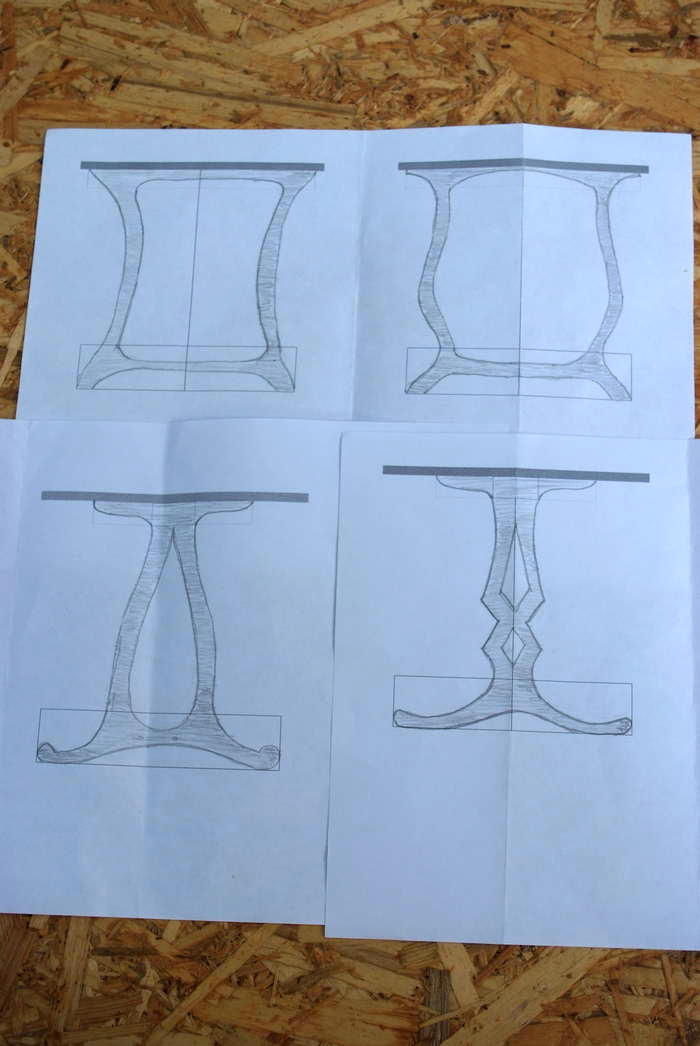

Валялась у меня без дела сделанная ранее столешница. Какое-то время я использовал ее как "доску для работы на диване", но потом понял, что это не очень удобно. Поэтому я предложил ее желающим, пообещав сделать ножки. Поскольку столешница небольшая (43x59 см), из нее может выйти разве что журнальный столик. Желающие нашлись, дальше перешли к согласованию проекта ножек. Я предложил несколько вариантов (нарисованных от руки), выбран был правый нижний. Неожиданным условием было то, что ножки должны быть у длинной стороны, а не у короткой.

Вопрос из чего делать ножки, конечно, возник сразу, и как-то сразу было принято решение делать из фанеры, облицованной шпоном. Вертикальная часть из массива была бы весьма непрочной из-за формы. Делать же частью из фанеры и частью из массива нелогично, будет отличие по цвету. Поэтому все будет из фанеры, покрытой шпоном сапеле (как окантовка столешницы). Это еще и удешевляет проект.

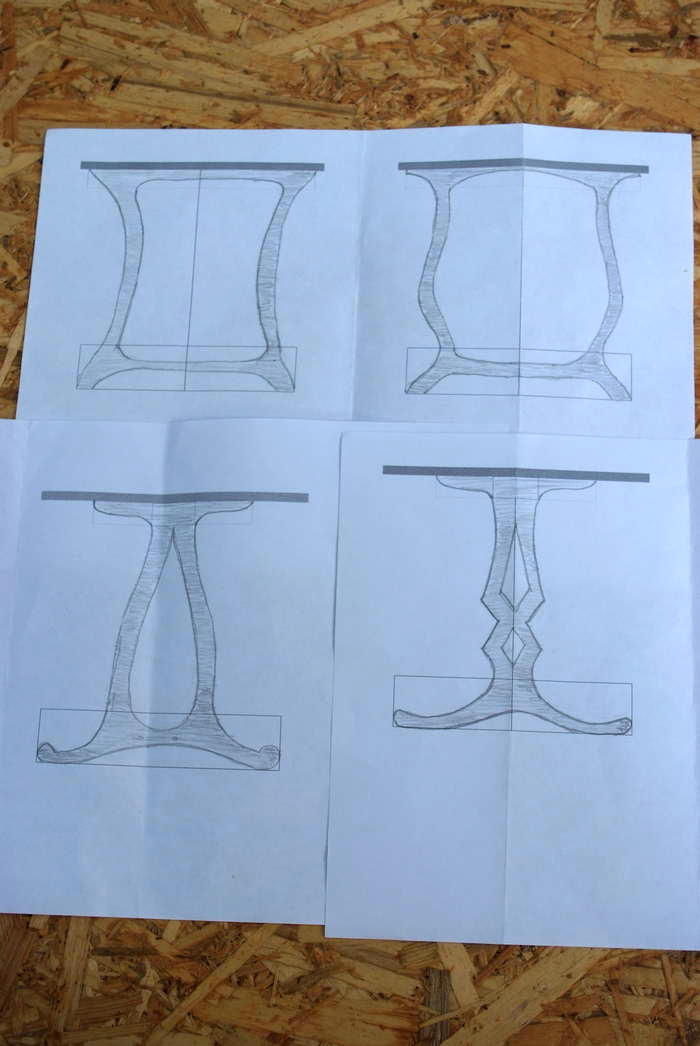

Начал я немного странно: склеил пару кусков 15 мм фанеры по плоскости. Почему-то мне показалось, что толщина в 30 мм для ножек будет в самый раз, ну и как раз валялся подходящий обрезок.

Уже когда клеил, то показалось, что, наверное, 30 мм это перебор.

Начал с самой легкой части: верхняя горизонтальная часть ножек. Она самая маленькая, и ее почти не видно. Сделал шаблон из ламината, обвел его на заготовке:

Поскольку ленточной пилы у меня нет никакой, даже самой маленькой, пилить приходится лобзиком. На толщине 30 мм это небыстро, я бы даже сказал медленно. Ну и шумно, конечно.

Дальше полагается фрезеровать по шаблону грубо выпиленную заготовку. Тут я с некоторым удивлением обнаружил, что у меня обгонные фрезы 30 мм не берут. Ну конечно можно было купить более длинную фрезу, но это задержка, плюс я понял, что 30 мм многовато. Поэтому пришлось сделать заготовки потоньше миллиметров на пять.

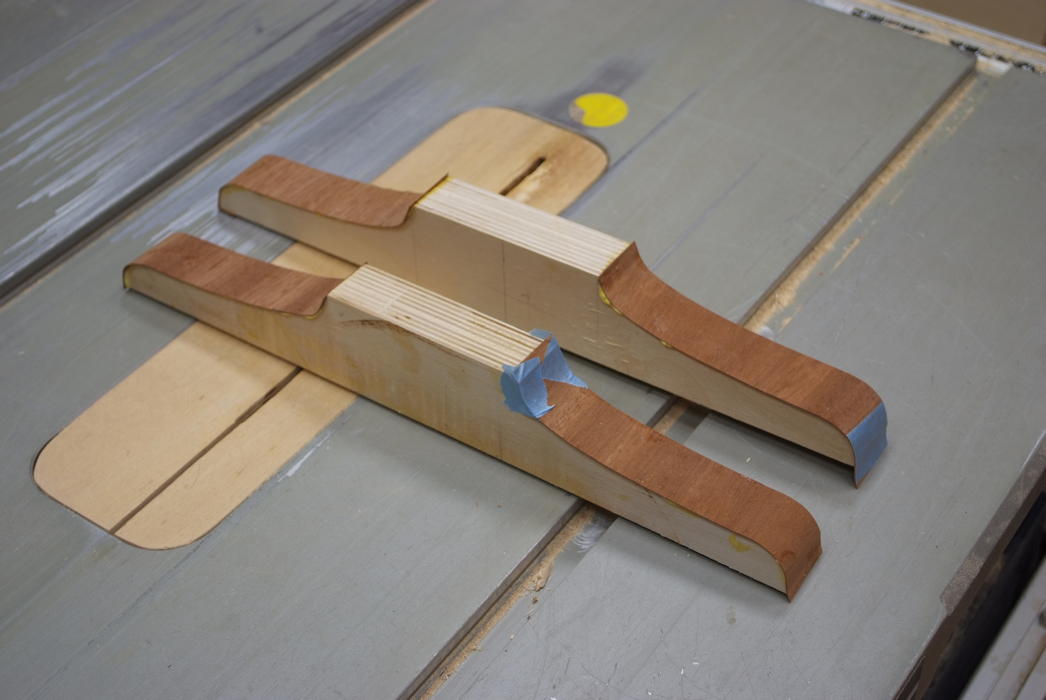

Вот теперь можно и фрезернуть по шаблону. Шаблон приклеен двусторонним скотчем. Хоть съем и не очень большой, но фрезеруется толстая фанера тяжело, фреза тупится...

Заготовки готовы (осталось оклеить шпоном), приложил для пробы к столешнице. Будет именно так, ножки вдоль длинных сторон.

Я бы, однако, сделал ножки у коротких сторон. Изначально общий вид был навеян столиком-бобиком из книги "Русская художественная мебель XVIII в. в собрании Эрмитажа". Там ножки у коротких сторон. Но я делаю не столик-бобик.

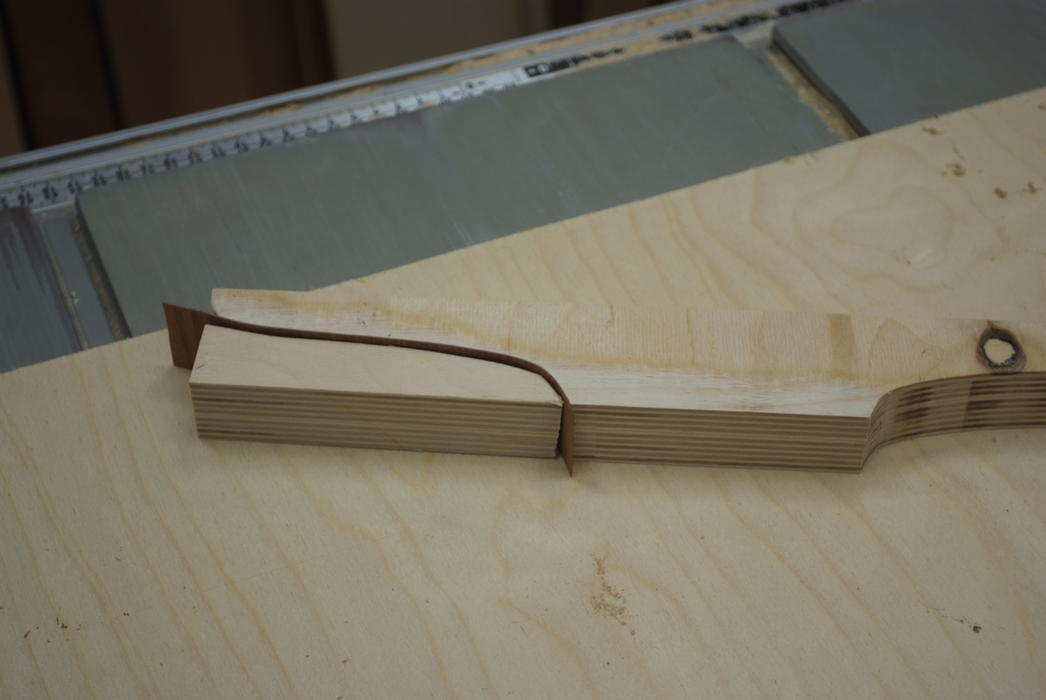

Дальше стал думать, как организовать процесс приклейки шпона. По идее нужен какой-то прижим, который будет плотно прижимать шпон к заготовке. Но делать его специально -- явно перебор по трудоемкости. Взял я сначала отпиленный кусок. Но форма у него приблизительная, фрезеровку после отпила не учитывает. И плотно он поэтому не прилегает.

Пришла в голову мысль о мягкой прокладке. Она должна сгладить неточность формы. Вырезал полоску из коврика для ванной, который у меня используется как мягкая подкладка для работы.

Намазал клеем, проложил полоску, прижал отпиленным куском и струбцинами. Внешне процесс выглядит нормально, но если присмотреться, то можно увидеть, что из-за неровной структуры полоски прижим не везде сильный. Местами шпон может даже слегка отходить.

Так или иначе, шпон приклеился. Может быть, не везде ровно. Старые мастера, я так подозреваю, клеили на горячий столярный клей и он схватывался почти сразу, т.е. выдержка была не нужна. Шпон по сути сразу притирали к заготовке, и он приклеивался. С тайтбондом так не получится. Я читал статью, где подсохший тайтбонд притирали горячим утюгом (клей при этом наносится как на деталь, так и на шпон), но я пока не готов осваивать эту технологию. Обратите внимание, как идут волокна шпона. Если бы они шли в другом направлении, я бы не смог приклеить шпон, он бы сломался.

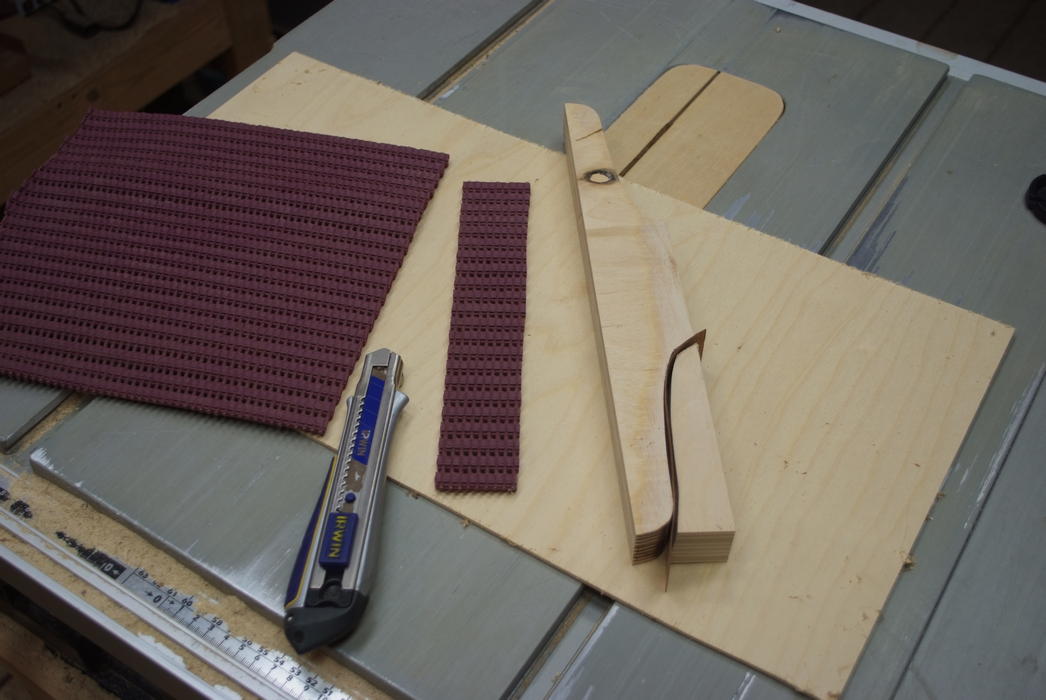

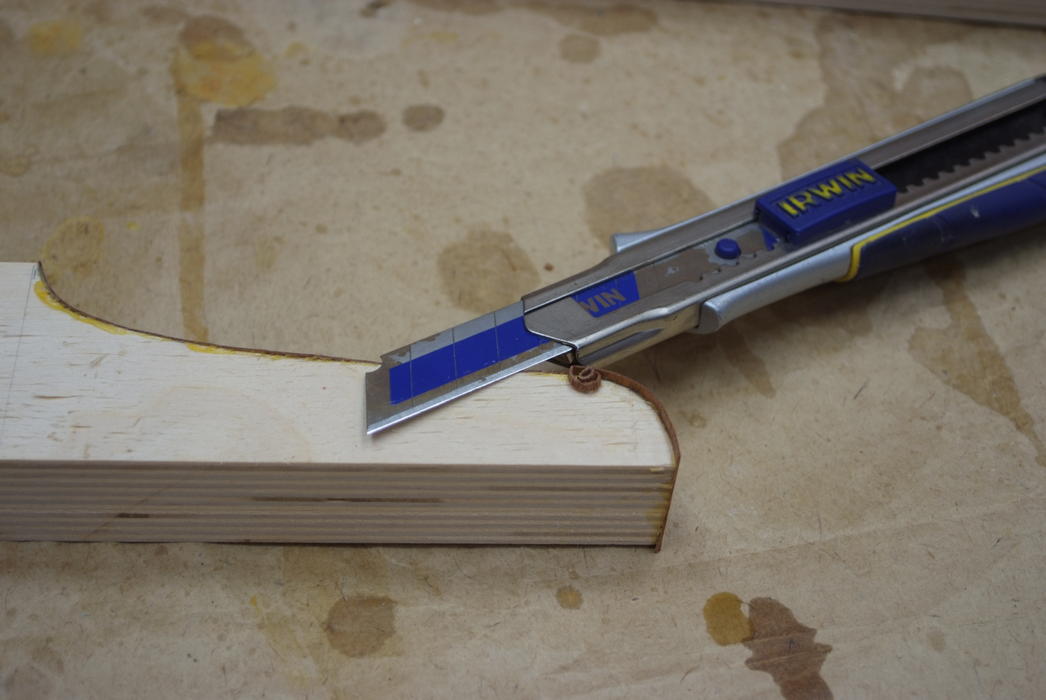

Полоски шпона режутся на 1-2 мм шире детали, лишнее срезается ножом после того, как клей основательно высох.

Тут я совершил ошибку. Я шлифанул ЭШМ боковые стороны, чтобы подровнять срезанные края шпона и убрать лишний клей. Это было зря: при этом края неизбежно немного завалились!

Готовлюсь приклеивать шпон к боковым сторонам (полоска шпона почти не видна на фоне ЛДСП, имеющего близкий цвет).

Вот так приклеил шпон на боковую грань. Как и писал выше, местами между деталью и шпоном образовались небольшие щели из-за того, что я завалил края шлифовкой.

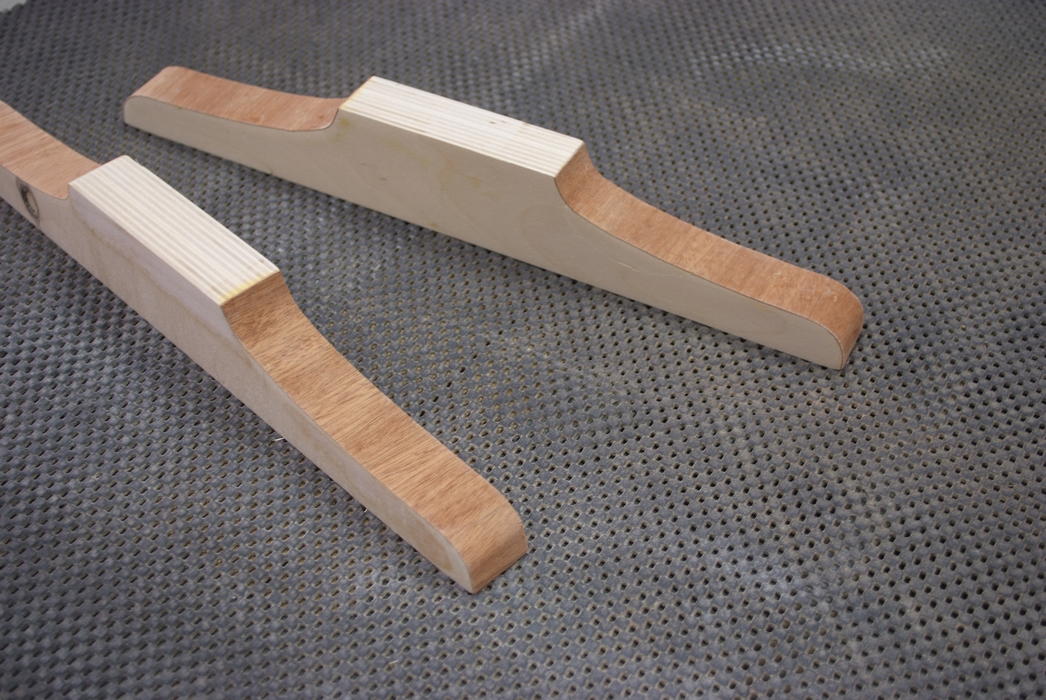

Забавные детальки вышли. Даже не знаю, что это напоминает.

Свесы снимаем на фрезерном столе, здесь фрезеровка вдоль волокон, она идет легко и без сколов.

Несмотря на эксперименты (не все из которых можно назвать 100% удачными), детали вышли вполне аккуратными.

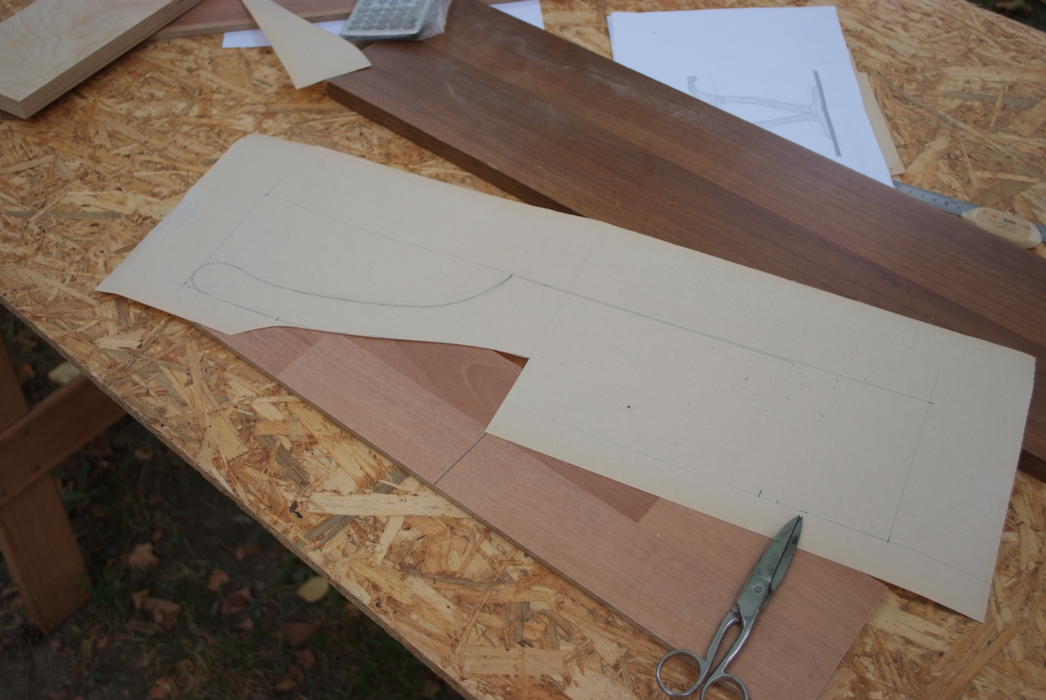

Дальше перешел к нижним частям ножек. Сначала рисую на бумаге в натуральную величину (ластик в помощь). Вырезаю ножницами, обвожу на ламинате. Решил сделать целый шаблон, не стал делать по половинкам; так потом быстрее, вдвое сокращается время на приклейку шаблона.

После выпиливания лобзиком неровности убираю шлифовкой барабаном. В основном это делается на ощупь, т.е. где чувствуются неровности или ненужная волнистость, там подшлифовываем.

Дальше я решил, что толщины 18 мм будет достаточно, и склеиванием фанеры по плоскости больше не занимался. Собрал обрезки такой фанеры, опилил их и разметил по шаблону.

Выпилил лобзиком начерно. Номера я ставил в надежде, что потом буду соответствующие части использовать для прижима.

Дальше отфрезеровал заготовки по шаблонам (аналогично описанному выше); кстати, фреза при большом съеме сильно греется и тупится. Такая фрезеровка просто убивает фрезу; она быстро стала довольно тупой. А тупая фреза греется вдвойне. Одну фрезу я так убил (ну правда она уже была не новая).

Потом отшлифовал опять же барабаном, чтобы частично убрать заусенцы и прижоги.

Время как обычно поджимало, поэтому детали взял с собой в квартиру, чтобы клеить шпон на края. После очередных неудачных прикидок с прижимами и прокладками, я пришел к тому, чтобы просто прижимать шпон малярным скотчем. Сила прижима, конечно, невелика, но пока другого варианта я особо не вижу пока. Особенно на выступающих радиусных частях.

Получилось вполне неплохо; сложнее всего оказалось сделать хороший стык, т.к. обернуть весь край шпоном за один раз, конечно, не получится. На оклейку идут отходы шпона. Режу я их ножницами по карандашной разметке.

Выступающие части шпона срезал ножом, как и раньше. Ножом же снял сильно выступающий клей; мелкие следы клея оставил. Тут важно дождаться, чтобы клей набрал хорошую прочность. Я жду два-три дня.

Потом привез заготовки в мастерскую, отрезал кусок от листа шпона. Даже некоторую экономию навел: выступ одной детали входит в выемку в другой.

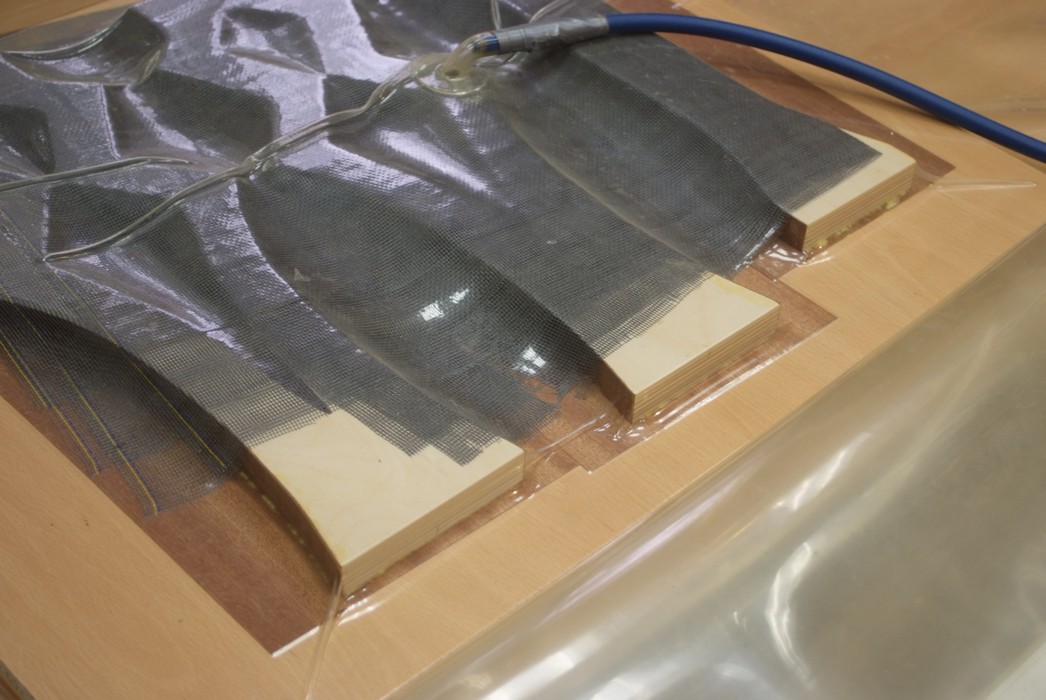

Клеил тоже целиком, под вакуумом. После приклеивания снял лишний шпон копировальной фрезой в столе перед тем, как клеить другую сторону.

Одновременно делал вертикальную часть ножек, самую сложную. Технология та же самая. Рисовал я только одну половинку, вторую получал перекладкой бумажного шаблона.

Шаблон из ламината. Обвожу заготовку из 18 мм фанеры. Пришлось достать целый лист фанеры (тяжелый он однако!) и отрезать от него полосу.

Внутри пилить приходится почти начисто. Фреза там не везде лезет, а шлифовальный барабан почти нигде не лезет. Кстати, ленточной пилой это вообще не пропилишь, она же целое кольцо образует. В итоге подравнивал напильником внутри.

Дофрезеровал по шаблону. В этом раз, жалея фрезу, старался пилить лобзиком почти по линии -- и перебрал. Во многих местах отпилено слишком много, и фрезеру снимать нечего. С одной стороны, точное воспроизведение профиля значения не имеет, разница в миллиметр на разных ножках видна не будет. С другой стороны, если сделать заметные неровности, то это бросится в глаза. Поэтому нужен баланс: пилить за линией, но больше миллиметра не оставлять. Я пожалел, что лобзик не имеет подсветки. У меня хорошее освещение в мастерской, но было бы здорово иметь подсветку линии реза.

После подготовки заготовок сделал первые прикидки. Сначала к столешнице (также видна заготовка для поперечины).

И полный вид ножек, все три части вместе. День заканчивался, надо было уезжать, поэтому полностью столик не составил. Ну ничего, надеюсь шанс еще будет. Главное, чтобы погода хоть немного постояла во второй половине сентября.

К счастью, холода все-таки немного отступили. Правда, погода была неустойчивая и рисковать оказаться под дождем не хотелось. Поэтому клеил шпон в мастерской, где вообще-то тесновато для таких работ.

Мешок из полиуретана! Несмотря на острые углы, ничего не рвется и не портится. Не уверен, что мешок из ПВХ выдержал бы такое издевательство.

Клей в этот раз наносил силиконовой кистью (видна на заднем плане). Хоть она и удобна, но дозировать ей гораздо сложнее, нежели валиком. Здесь местами явный перебор с клеем.

Кое-где шпон, к сожалению, откололся при фрезеровке... Возможно, дело в том, что после приклеивания шпона на одну сторону вроде бы логично убрать свесы перед тем, как клеить другую -- чтобы эти свесы не ломались как попало. Но это означает, что фрезеровать шпон приходится в момент, когда клей еще не затвердел. А вторую сторону лучше клеить сразу, не дожидаясь высыхания первой, хотя это больше применимо к тонким, широким материалам. В общем, непонятно пока, как тут лучше минимизировать сколы.

Фрезой Форстнера просверлил места для шурупов, которыми будет крепиться подстолье к столешнице -- чтобы головки шурупов не блестели на виду.

Потом и еще сами отверстия под шурупы сделал. Фреза Форстнера хорошая, качественная (CMT); сколов нет.

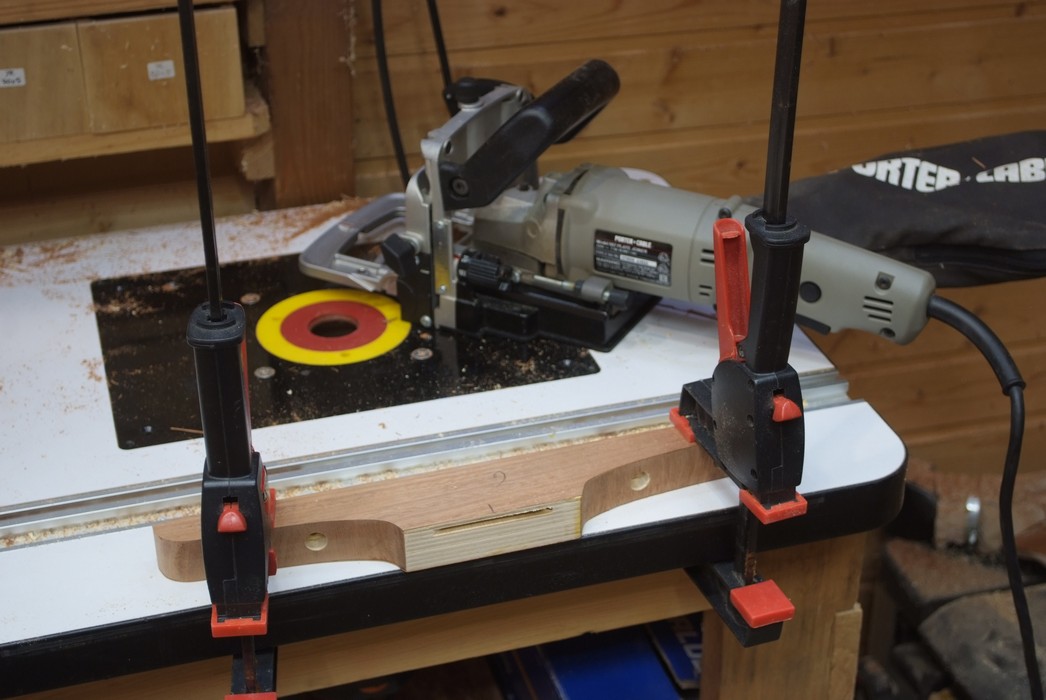

Ну вот и подошло время собирать ножки целиком. На каждой ножке два стыка: один вверху, другой внизу. На каждый стык по две большие ламельки параллельно друг другу. Начинаем с разметки.

Сделав пробу на обрезках, фрезеруем пазы в деталях. Будет еще один, ниже, для второй ламельки.

Как всегда, пробная сборка насухую, просто чтобы убедиться, что никаких грубых просчетов не допущено. Вроде бы все в порядке.

Склеиваем ножки, тщательно промазав клеем детали, ламельки, пазы для ламелек... Все-таки ламельки не самое надежное соединение. Впрочем, на столик, надеюсь, вставать ногами не будут, а некоторые люди пишут, что они рамы кроватей на ламельки собирают (и кровати потом даже не всегда ломаются).

Дополнительные распорки обеспечивают жесткость в поперечной плоскости. Поскольку так вышло, что у меня верхние горизонтальные части ножек из более толстого материала, там образовалась ступенька, и ее придется отразить в этих распорках.

Пропил готов. Полезная штука эта шиповальная каретка. Можно было конечно и руками пропилить, но так аккуратно я бы не сделал...

Примерил распорки, кое-где пришлось подшлифовать для более плотного прилегания. Хорошо видно, что очень много пробоя клея сквозь шпон в этот раз. Карандашные метки на деталях -- это буква Л (левая). Чтобы потом при сборке-разборке не перепутать.

Следующим шагом прикрутил распорки и нижнюю перекладину. Перекладину прикрепил на конфирматы, по одному с каждой стороны.

А чтобы перекладина не проворачивалась, добавил по паре шкантов. Шканты вклеены только в перекладину, в ножки вставлены свободно.

В качестве финального шага перед отделкой расположил ножки на столешнице, выровнял и вкрутил по паре крайних шурупов в каждую.

Перед тем, как приступить к отделке, пришлось еще заделать дефекты. Где-то шпон отломился, где-то плохо приклеился. Здесь шпон отошел при приклейке и образовался пузырь. Прижать шпон обратно было невозможно; я срезал непроклей и сделал маленькую заплатку. Вырезал ножницами; получилось не с первого раза.

Откололся уголок (по-видимому, был плохо приклеен). Приклеил новый кусочек.

Аналогичная история. Приклеивание заплатки осуществляется без прижима, просто притираю кусочек на место и все.

А вот здесь была небольшая ступенька при склейке деталей. Из-за этого шпон прошлифовался насквозь, т.е. просто была белая полоска фанеры. Попробовал сделать заплатку "в лоб".

После приклейки заплаток заделал швы там, где это бросалось в глаза (смесью клея и пыли от шлифовки). Затем отшлифовал все заново, аккуратно, без фанатизма, и перешел к отделке. Поскольку столешница у меня глянцевая, масло тоже взял глянцевое, а именно Minwax Antique Oil. Банка была очень старая, и на поверхности образовалась пленка. Я даже не смог ничего вылить, поэтому открывашкой для консервов вскрыл банку, проковырял пленку, немного разбавил масло уайт-спиритом и перелил в маленькую пластиковую бутылку из-под воды. Надеюсь, она не растворится.

Тряпочкой нанес масло, первый слой слегка разбавил уайт-спиритом.

После трех слоев масла прикрутил ножки к столешнице, и выяснилось, что столик шатается! Четыре ноги есть четыре ноги, не всегда удается попасть в плоскость. На двух ножках сделал маленькие подкладки из линолеума, приклеенного на двусторонний скотч, ну и на все 4 ножки приклеил фетр, чтобы не царапать пол.

Вот так выглядит самая большая заплатка. На расстоянии вообще незаметно.

В целом отделка получилась нормальной, только уж очень глянцевой на мой вкус. Глянец требует идеальных поверхностей, а боковые грани фанеры у меня не очень ровные. И еще кое-где (к счастью, в обращенных к полу частях ножек) клей я не сошлифовал до конца; под маслом он виден как белесые пятна.

Что же касается технологии в целом (фигурная фанера, облицованная шпоном), то она без сомнения имеет право на жизнь. Из массива такие вещи делать или сложно, или невозможно. Да, это трудоемко, зато материалы дешевы. Из преимуществ это, конечно, возможность реализовать самые разные фантазии в смысле формы деталей. Главный недостаток -- результат выглядит "не столярно", т.е. мне например сразу понятно, что это облицовка шпоном. С другой стороны, если походить по музеям, так там большая часть мебели такая. Ну просто потому, что шпон дает большие возможности, недоступные для цельных деталей из массива. Кстати, в музейной мебели под шпоном обычно массив недорогих пород, но собранный из частей для обеспечения нужной прочности. Для утилитарных же целей фанера подходит лучше: она прочнее.

2022